la soudure du métal

Il est assez amusant de constater que la soudure reste encore la traditionnelle hantise de nombreux amateurs qui préfèrent alors, au mieux, réaliser leurs assemblages par collage, au pire renoncer purement et simplement à cette technique.

Et pourtant cette crainte n'est absolument pas justifiée. La soudure est une technique facilement abordable, et qui reste la meilleure solution pour l'assemblage des pièces métalliques.

Elle consiste en fait à mettre en rapport les trois éléments indissociables que sont le fer à souder, le flux de soudure et le métal d'apport.

Les éléments de soudure: fer, flux et métal d'apport.

Le fer porte la pièce à souder à la température de fusion du métal d'apport. On comprend alors qu'il convient d'adapter la puissance du fer au travail à réaliser, variant en fonction de la masse de la pièce à souder et de la nature de son métal.

Le plus important dans l'utilisation de cet outil, est de maintenir la panne parfaitement propre, sans dépôt de calamine, afin de conserver au fer tout son pouvoir d'apport calorifique. Pour cela il convient d'étamer la panne du fer. L'étamage se réalise simplement en faisant fondre un peu de soudure sur la panne, qui l'enrobe ainsi complètement en lui donnant une belle teinte argentée brillante. Il suffira ensuite de nettoyer régulièrement la panne en cours de travail à l'aide d'une éponge humide, voire d'une pierre ammoniacale sur laquelle on aura déposé un morceau de soudure qui assurera l'étamage de la panne en même temps que son nettoyage. Attention toutefois aux vapeurs ainsi dégagées qui sont nocives, il est préférable alors de travailler dans un local parfaitement aéré ou d'utiliser un dispositif d'aération/filtration spécial.

Le flux de soudure empêche quant à lui la formation des oxydes qui se forment naturellement à la surface des métaux lors du chauffage, et favorise ainsi la transmission de la chaleur et la fluidité du métal d'apport. Il est important d'adapter le flux au métal d'apport utilisé.

Le métal d'apport enfin, sert à lier les pièces soudées en assurant la cohésion de l'ensemble.

En ce qui concerne la soudure du laiton, le métal d'apport est généralement constitué d'étain à 60%.

Un seul fer ne peut répondre à tous les besoins en la matière aussi convient-il d'en avoir plusieurs. Ici, une station de soudage avec le réglage de la température, un classique fer de 15 watts et un fer de 100 watts, à réserver pour les plus gros travaux.

La soudure et surtout les flux utilisés produisent des fumées toxiques pour la santé. Il est sage de travailler dans un local parfaitement aéré, ou à défaut de s'équiper d'un filtre actif à charbon avec aspirateur intégré.

Le chalumeau à oxygène et le kit de brasure argent représentent l'arme ultime en matière d'assemblage par soudure. A réserver aux amateurs constructeurs pratiquant l'échelle 0 par exemple et réalisant des pièces destinées à subir des contraintes mécaniques élevées.

Peu connu des amateurs, ce poste de soudure par résistance électrique SRE présente l'avantage d'une soudure quasi instantanée et très localisée. Par contre, ces appareils fonctionnent avec des courants très élevés. Il est ainsi conseillé d'éloigner les porteurs de pacemaker à cause des ondes électromagnétiques dégagées.

Le décapage du métal

Avant de souder, il est parfois nécessaire de décaper les pièces. Cette opération consiste en fait à éliminer la fine couche d'oxydation qui se forme naturellement à la surface du métal durant son exposition à l'air.

Deux méthodes sont possibles, l'une chimique, consiste à attaquer l'oxydation sous l'effet d'un acide dilué. Il s'agit dans ce cas d'acide chlorhydrique, ou esprit de sel, dans lequel les pièces sont mises à tremper entre 10 et 30 secondes avant d'être abondamment rincées. Attention toutefois, ce produit est dangereux, le port de gants est obligatoire, et il convient de travailler dans un local aéré, car les vapeurs sont nocives. Ce traitement chimique est très efficace pour du laiton très oxydé, mais ce qui reste tout de même assez rare.

L'autre méthode est mécanique, et consiste simplement en un ponçage à la toile d'émeri, suivi d'un brossage minutieux des pièces avec un produit décapant genre Cif. Cette méthode convient parfaitement au traitement du laiton peu oxydé.

Après le décapage du métal, il sera possible d'étamer les pièces, c'est à dire de laisser une fine pellicule de métal d'apport, ici d'étain. Cette opération réalisée sur chacune des pièces à assembler, il suffira de les maintenir ensemble et de les chauffer, sans nouvel apport de métal pour les souder.

Le maintient des pièces

Le décapage effectué, abordons maintenant le délicat problème du maintient des pièces durant les opérations de soudure. Il est en effet absolument nécessaire de maintenir fermement les pièces à souder qui doivent rester ainsi parfaitement immobiles jusqu'à la phase de refroidissement du métal d'apport. Et n'espérez pas trop pouvoir les maintenir à la main durant cette période!

Il faut alors utiliser une troisième main, un jeu de pinces croisées, ou encore de simples pinces à linge en bois, qui sont généralement très efficaces car elles n'absorbent pas de chaleur comme peut le faire un objet métallique.

Il est encore possible de maintenir les pièces avec un toron de fil émaillé, ou grâce au ruban adhésif spécial résistant jusqu'à 400°C disponible chez CARR'S.

Il existe aussi chez les fournisseurs de métiers d'art, comme Cookson-CLAL à Paris, des plaques de positionnement qui permettent d'imprimer la forme des objets à positionner par simple pression de ceux-ci sur la plaque, ou encore un remarquable produit nommé Soudolithe qui se présente sous forme de granulés noir brillants résistants à des températures voisines de 3000°C et dans lesquels on positionne les pièces à assembler qui sont alors maintenues en place par la masse des granulés, ce qui est particulièrement efficace, notamment pour des pièces à l'échelle zéro.

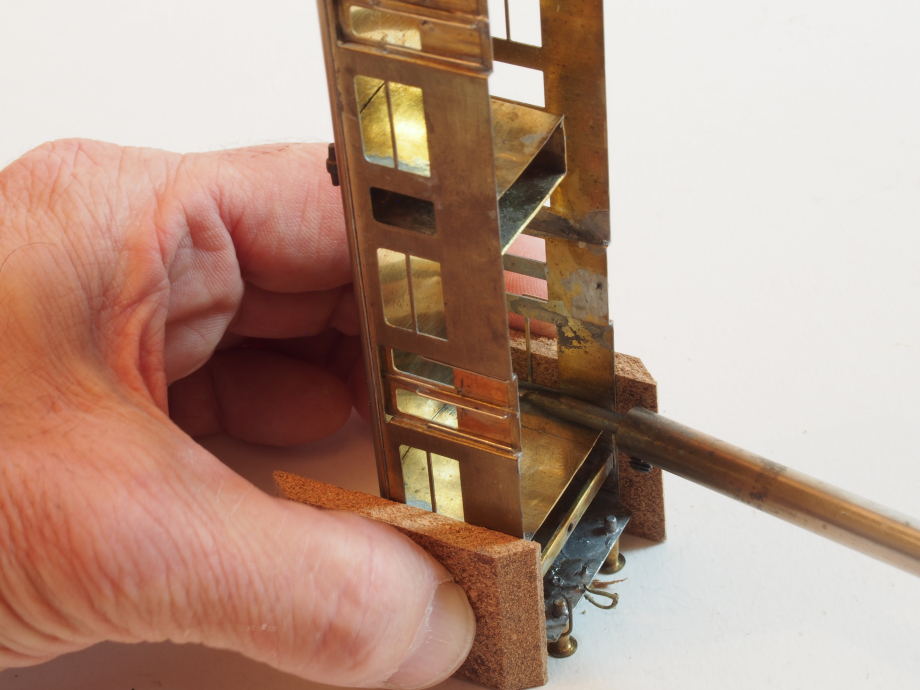

Abandonnez l'idée de tenir à main nue la moindre pièce durant les opérations de soudure ! Dans ce cas, la mise en place d'un couple de renfort sur une caisse de métallisée ex PO, deux simples chutes de liège conviendront parfaitement.

Un des problèmes soulevé par la soudure concerne la protection du plan de travail à la chaleur. Et c'est d'autant plus vrai lors de l'utilisation d'un chalumeau. Toutes les protection à base de plaques d'amiante ayant heureusement disparu de la circulation, reste l'utilisation de briques réfractaires ou plus simplement de pavés pour dallages extérieurs, comme ici...

La soudure des pièces de laiton

Deux cas sont à considérer, selon que l'on utilise un fer à souder ou un chalumeau.

Avec un fer à souder, la première étape consiste à étamer les deux pièces à assembler. Cette opération consiste à déposer une fine pellicule de soudure sur les surfaces devant être soudées. Pour cela, disposez sur la pièce du flux, appuyez alors la panne du fer sur la pièce et déposer un petit morceau d'étain à proximité. L'étain sera prélevé au cutter et déposé à la brucelles. Sous l'effet de la chaleur, la pièce arrive à la température de fusion de l'étain qui coule alors naturellement vers le fer. On pourra à ce moment déplacer le fer pour couvrir l'ensemble de la surface à étamer.

Les deux pièces à souder étant étamées et leur maintient en place assuré, on réalisera l'assemblage définitif simplement en les chauffant avec le fer sans apport de nouvelle soudure. En effet, sous l'action de la chaleur du fer, l'étain disposé à la surface des deux pièces vas fondre à nouveau, et se mêler intimement pour assurer après refroidissement le maintient des pièces.

Ce type de soudure convient parfaitement pour l'assemblage des tôles de faible épaisseur et des petites pièces. Par contre pour l'assemblage des pièces plus massives, les dômes ou sablières par exemple, l'utilisation d'un chalumeau prends l'avantage, mais il reste toutefois plus délicat à maîtriser. En effet, l'intense chaleur dégagée par la flamme risque d'entraîner des déformations importantes sur des tôles de faible épaisseur ou encore de brûler la soudure, sans parler du risque de dessoudure d'une pièce située à proximité de la nouvelle zone d'intervention.

Quoi qu'il en soit, la soudure au chalumeau suit une procédure un peu différente de celle du fer. Il convient dans ce cas d'assurer le maintient des deux pièces à assembler, de déposer avec modération du flux à l'endroit de la soudure ainsi que quelques morceaux d'étain de faibles dimensions. Il suffira ensuite de chauffer les pièces, jusqu'à la température de fusion du métal d'apport, pour que l'étain file partout où il y avait du flux.

Dans le cas de la soudure d'un dôme sur une chaudière, il faudra chauffer la pièce la plus massive, c'est à dire le dôme en bronze, qui diffusera progressivement la chaleur à la tôle de la chaudière jusqu'au point de fusion du métal. L'opération inverse, consistant à chauffer la fine tôle de la chaudière conduirait à d'irrémédiables déformation du métal.

Il est enfin important d'insister sur l'utilisation réellement parcimonieuse de la soudure et du flux. En fait, une très faible quantité de métal d'apport est suffisante pour réaliser une soudure solide et durable, caractérisée par son aspect lisse et brillant, contrairement à l'idée que s'en fait un débutant qui aura toujours tendance à charger exagérément ses soudures, au risque d'ailleurs d'endommager les pièces au moment du grattage de l'excédent de métal d'apport.

Cet excès peut d'ailleurs entraîner un autre problème, celui de la soudure d'éléments ne devant pas l'être. Il faut alors veiller à protéger ces zones contre les soudures intempestives. Il existe chez CARR'S une pâte de protection à base de graphite dont il faut enduire les zones à protéger. Mais un simple trait de marqueur peut aussi remplir ce rôle, en empêchant le flux et la soudure de couler.

La soudure au chalumeau est beaucoup plus exigeante en terme de protection des pièces à souder, des surfaces environnantes et du maintient des pièces entre-elles durant les opérations. Ce montage alambiqué a été fait pour brasser une cheminée sur une chaudière. L'objectif, chauffer la pièce de bronze, c'est à dire la cheminée, jusqu'au point de fusion du métal d'apport, c'est à dire de l'étain...

La protection des soudures en cours de travail

Nous venons d'évoquer précédemment le risque de dessoudure des pièces se trouvant à proximité d'une nouvelle intervention. Dans ce cas, il est nécessaire de réaliser une sorte de radiateur, ou de pont thermique, qui accumulera les calories évitant ainsi à la soudure préalablement effectuée d'atteindre à nouveau son point de fusion.

Suivant les cas, et l'expérience de chacun, ce sera une simple pince brucelles interposée entre la nouvelle soudure et l'ancienne, ou un morceau de coton imbibé d'eau placé sur la pièce à protéger. Dans ce cas, la chaleur en excès fera évaporer l'eau avant de pouvoir réchauffer suffisamment la soudure ainsi protégée.

La fin des travaux d'assemblage

Les flux de soudure que nous utilisons sont en général extrêmement corrosifs, ainsi est-il nécessaire après chaque séance de travail de soigneusement nettoyer les pièces et de neutraliser les restes de flux. Et cela est vrai entre chaque séance, et pas uniquement à la toute fin de l'assemblage. Il est en effet fréquent de laisser quelques semaines, voir quelques mois entre deux phases de construction. Dans ce cas, les acides des flux auront tout le temps d'effectuer leurs méfaits.

Un simple, mais minutieux brossage avec un produit genre Cif et une petite brosse suffit généralement.

Ce nettoyeur à ultra son est remarquablement efficace pour toutes les opérations de nettoyage post soudure. Il permet d'opérer un nettoyage total dans les moindres recoins d'une pièce.