Moules et moulages

Je laisse volontairement aujourd’hui de côté la technique de l’impression 3D.

Pour ma part, je reste encore attaché au moulage de plâtre dans des moules en élastomère de silicone. Cela permet d’obtenir des bâtiments d’un incomparable réalisme grâce à la vérité et la présence du matériau utilisé et d’une grande facilité de décoration et de patine.

Mais on peut aussi se servir de cette technique pour dupliquer un certain nombre de fois un élément particulier entrant dans la composition d’une maquette. Ainsi, frontons, appuis de fenêtres, corbeaux, gagneront à être réalisés une seule fois à partir de profilés Slater’s par exemple, avant d’être dupliqués autant que nécessaire en moulage de résine.

Voyons donc de quoi il retourne !

La réalisation des modèles maîtres

Avant tout, il faut bien garder à l’esprit que le moulage ne cachera rien, que le moindre défaut sera strictement reproduit. Il convient donc d’apporter le plus grand soin à la réalisation des modèles maîtres qui serviront à la prise d’empreinte lors de la création du moule.

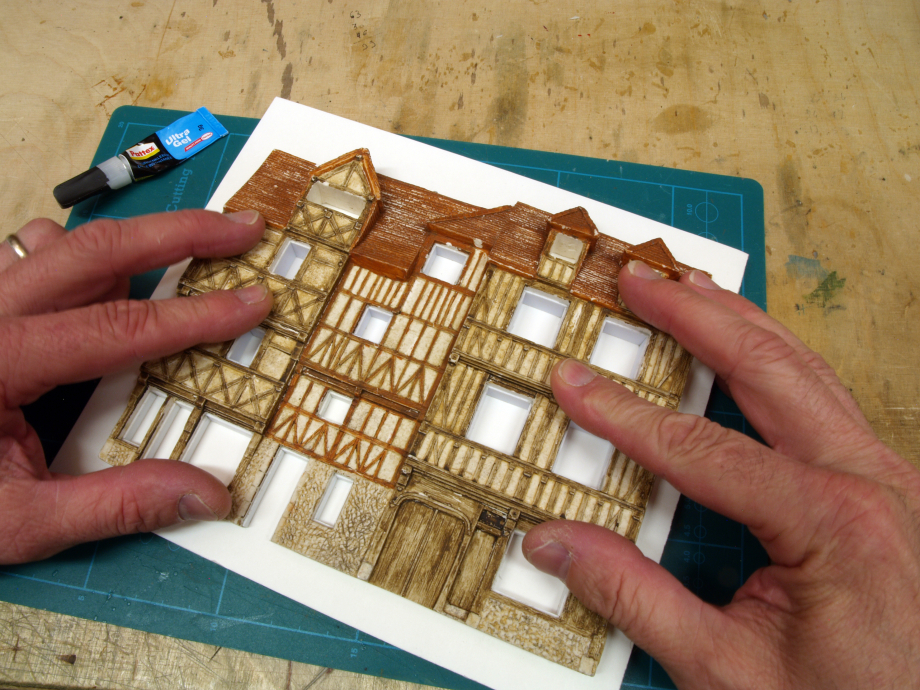

Mise en place du modèle maître des maisons en bas relief de Lisieux sur une plaque de carton plume

Les résines silicones RTV

Il existe un grand nombre de résines de silicones destinées à la réalisation des moules, toutes adaptées à un usage spécifique, comme le moulage de métaux à bas point de fusion, la prise d’empreinte sur des bas relief, ou sur le corps humain. Certaines formules sont même adaptées au moulage des produits alimentaires, vous pourrez alors mouler votre maison en chocolat !

Le RTV se présente donc sous la forme d’une résine liquide visqueuse, qui sous l’action d’un catalyseur se transforme en un caoutchouc plus ou moins souple permettant une prise d’empreinte sur tous matériaux, de toutes formes, même à forte contre-dépouille.

Cette caractéristique est tout à fait remarquable, car elle autorise le moulage des pièces les plus compliquées. Rappelons en effet, qu’une contre dépouille constitue une partie rentrante sur une pièce qui interdirait alors tout démoulage en cas d’utilisation d’un moule rigide.

Si les RTV ne présentent aucun danger par eux-mêmes, certains catalyseurs sont extrêmement toxiques et ne doivent être manipulés qu’avec précautions, hors de la portée des enfants.

Il y a lieu dans tous les cas de suivre scrupuleusement les indications données par la notice technique qui doit toujours accompagner les produits, notamment en ce qui concerne les proportions du mélange résine-catalyseur, le temps d’utilisation de la préparation, et le temps de démoulage.

En ce qui me concerne, j’utilise la résine la plus commune et la moins chère, pour moulage simple. Celle-ci est disponible, entre autre, sous la référence RTV Silicone HR chez Pascal Rosier, disponible en pots de 1 ou 5 kg.

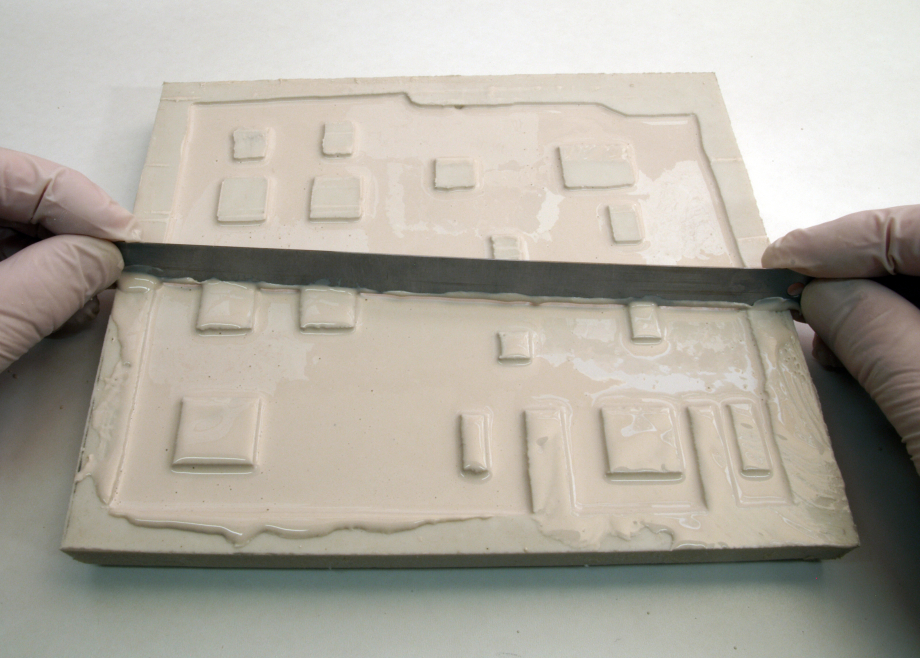

La réalisation du moule en RTV

La technique de moulage que j’utilise pour la réalisation des moules de bâtiments, est dite de moulage en bateau, en une partie. Simple et rapide, cette méthode est particulièrement adaptée à la reproduction de pièces de faible épaisseur, avec des moules autoportants réalisés en une seule masse.

Pour ma part, je commence par coller les murs constituant le bâtiment sur une épaisseur de carton plume de 10 mm qui servira de base à la construction du moule. Puis, je réalise un cadre constitué de bandes de carton contrecollé dont la hauteur devra dépasser d’environ 1 cm du point le plus haut des pièces à mouler.

Il ne reste plus alors qu’à recouvrir la surface de la pièce à mouler d’un agent de démoulage, la graisse de vaseline convient parfaitement pour cela. Attention, pas d’huile qui nuirait à la bonne polymérisation du RTV.

Réalisation d’un cadre constitué de bandes de carton contre collé ont la hauteur devra dépasser de 5 à 10 mm du point du plus haut des pièces à mouler

Lors de la coulée du RTV, il est indispensable de procéder lentement en garnissant chaque trou de fenêtre afin d'éviter la formation de bulles.

Je prépare ensuite mon mélange de RTV. Le principal problème maintenant, est d’éviter la formation de bulles dans la masse de coulée, ou sur la surface du modèle maître, avec les conséquences que l’on devine : création d’amorces de ruptures dans le moule ou défauts de surface.

La technique consistant à dégazer la masse de coulée dans une chambre à vide n’étant pas à ma portée, je dois me contenter d’étendre soigneusement le RTV à la surface du modèle à l’aide d’un pinceau. J’utilise pour cela le pinceau le plus bas de gamme possible, la martre est à proscrire !

La chambre à bulle est utile, mais pas indispensable. Il suffit d’étendre soigneusement le RTV à la surface du modèle à l’aide d’un pinceau

Notez que le pinceau n'est pas sacrifié dans l'opération. Le RTV polymérisé, il sera possible à l'aide d'une brucelles par exemple de débarrasser sa touffe de la résine !

Lorsque le RTV recouvre bien chaque détail du modèle, je termine la coulée en recouvrant le point le plus haut des pièces à mouler d’environ 5 mm de matière. Le point le plus important à respecter lors de la polymérisation du RTV, est de maintenir l’ensemble sur une surface rigoureusement plane. En effet, c’est la surface à l’air libre du moule qui lui servira ensuite de base. Le moindre défaut de planéité du moule, se traduira alors par un défaut équivalent des pièces moulées.

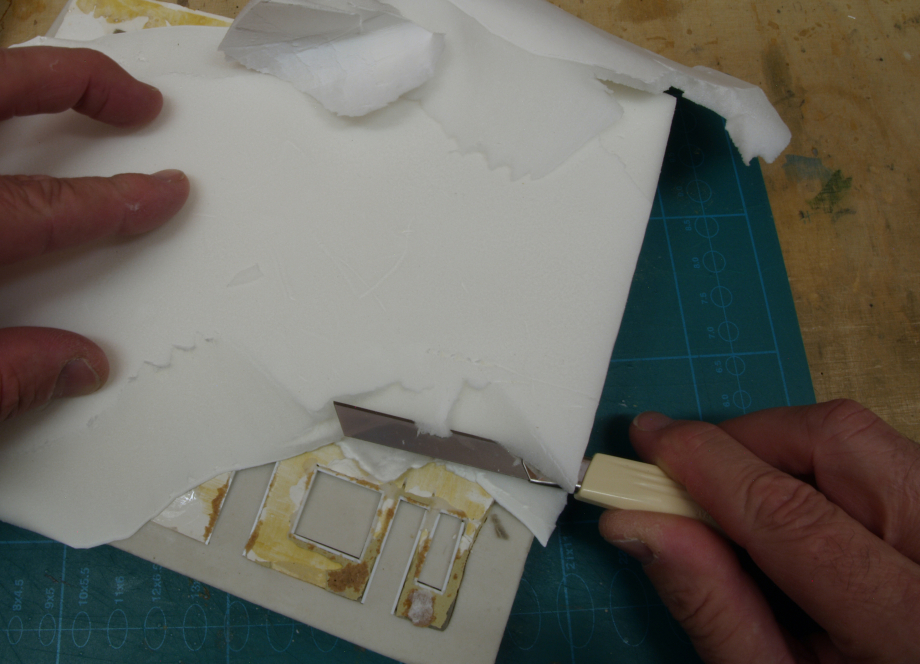

Après polymérisation complète, généralement réalisée après un temps de prise de 24 heures à 20°C, il est possible de démouler. Je commence par réaliser tout autour du moule un chanfrein à 45°, puis je retire le cadre en carton.

Avant de commencer le démoulage, réalisez un chanfrein à 45° tout autour du moule, puis ôtez le cadre en carton,

Il est alors possible de dégager la plaque de carton plume en procédant par étapes successives, afin de laisser encore le modèle maître dans le moule.

Moules 13 : Une fois le carton plume dégagé, il est plus facile de démouler les portes et fenêtres, surtout dans le cas ou une feuillure aura été créée.

Il est préférable alors de commencer par dégager la plaque support en carton plume de 10 mm, puis de sortir délicatement, un à un l’ensemble des modèles maîtres du moule. Cette méthode évite tous risques de déchirures du RTV, et permet de voir ce que l’on fait, plutôt que de tenter de relever le moule en laissant les modèles maîtres collés sur leur base.

J’attends ensuite quelques jours avant de procéder à la première coulée, ce qui laisse le temps au RTV de se stabiliser. Durant cette phase, et d’ailleurs ensuite lors du stockage, il est particulièrement important de maintenir le moule parfaitement à plat sur une surface lisse et rigide, comme un panneau de stratifié par exemple. Sinon, le moule, par définition «souple», finirait par adopter la forme de son support, entraînant des déformations irréversibles.

Sachez enfin qu’un moule souple en RTV ne se conserve pas éternellement, et qu’il sera bien souvent inutilisable, passé un délai d’un an, un an et demi, même sans utilisation et en le maintenant dans des conditions de stockage parfaites.

Le moulage du plâtre et de la résine

Il n’est évidemment pas possible d’employer n’importe quel type de plâtre comme masse de coulée. La matière utilisée doit en effet conjuguer les qualités de précision dans le rendu des détails à la nécessaire résistance des pièces.

J’utilise pour cela un plâtre marbre synthétique spécial disponible notamment chez Rougier et Plé sous la désignation STATUROC.

L’opération de moulage proprement dit ne présente aucune difficulté. Il s’agit en somme de remplir les moules. Mais n’oublions pas que le moulage des pièces se fait dans des moules souples en RTV, qui, par définition peuvent se déformer avec le temps, l’usure, la chaleur, voir à cause d’un simple résidu du précédent moulage resté sur la table et sur lequel on pose par mégarde le moule pour une nouvelle coulée.

Un moule en bon état, posé sur une surface propre, rigoureusement plane et rigide, est donc la clé de la réussite du moulage.

Par ailleurs, nous sommes confronté aux mêmes problèmes de dégazage que durant les opérations de préparation du RTV.

Aux mêmes maux, mêmes remèdes !

Coulée du plâtre appliquée au pinceau pour éviter la formation de bulles en surface

Égalisation de la surface à la raclette pour obtenir une surface régulière

J’utilise donc encore un pinceau «bas de gamme» pour assurer le remplissage parfait du moule.

Il ne restera plus qu’à attendre 15 à 25 minutes pour démouler les premières pièces en plâtre.

Le séchage doit être le plus rapide possible, en maintenant les pièces sur une surface parfaitement plane, sous peine de déformations.

La meilleure méthode consiste à étuver les pièces dans un four de cuisine chaud, mais ne fonctionnant plus. Étuver ne veut pas dire cuire ! Je profite donc de la chaleur restant après la cuisson d’un gâteau pour réaliser cette opération, le système est remarquablement efficace, et je peux toujours me rabattre sur le gâteau en cas de problème sur mes pièces !

Le séchage doit être le plus rapide possible pour éviter toute déformation : l’étuvage est la meilleure méthode !

Le moulage de la résine est un peu différent. Les résines utilisées se présentent généralement sous la forme de deux composants à mélanger dans des proportions très précises.

La première opération consiste donc à peser à l’aide d’un pèse-lettre chacune des deux parties en utilisant pour cela des petits gobelets en plastique jetables, après avoir fait la tare, c’est à dire déduit le poids des récipients.

Le mélange doit ensuite être fait rapidement, en évitant d’emprisonner de trop nombreuses bulles d’air dans la masse de coulée par un brassage trop énergique.

Après avoir rempli le moule, il est possible, en profitant de la transparence du liquide avant sa polymérisation, de constater la présence de bulles qu’il sera alors possible de chasser à l’aide d’une pointe ou d’une spatule.

Il faut toutefois agir vite lors de cette opération, car la viscosité du mélange augmente rapidement jusqu’à interdire toute tentative de débullage.

Afin d’obtenir des pièces à l’épaisseur constante et sans défaut de surface, il convient de largement remplir le moule, jusqu’à déborder la masse de coulée, puis de déposer à la surface de l’ensemble une plaque de plexiglas préalablement enduite d’une cire de démoulage.

Il faudra alors parfaitement appliquer le plexi sur la surface du moule, en chassant l’excédent de résine, tout en évitant d’emprisonner la moindre bulle d’air.

La pesée des deux composants d’une résine doit se faire avec la plus grande précision.

Le débullage éventuel devra être rapide et fait à l’aide d’une spatule

Toutes ces petites pièces en résine se retrouveront intégrées soit dans les façades, soit dans les aménagements intérieurs. Quel gain de temps par rapport à la réalisation de toute pièce de ces éléments, c'est ce que permet le moulage !